Repülőgép hajtóművek fejlesztése

A légitársaságok számára a hatékonyságot növelő legfontosabb tényezők, mindig is az utaslétszám és a repülőgépek hatótávolságának a növelése voltak. Ezen követelmények mindig is arra ösztönözték a hajtóműveket gyártó óriás vállalatokat ( Rolls Royce, General Electric, Pratt & Whitney és így tovább ) hogy egyre korszerűbb, költséghatékonyabb hajtóműveket fejlesszenek ki. Ezen felül követelménnyé vált az is hogy egyre nagyobb méretű, tolóerejű hajtóműveket gyártsanak a piacon megjelenő új repülőgépek ( Boeing 777, Boeing 787 Dreamliner, Airbus A 350, Airbus A380 ) számára. Azonban mint minden fejlesztésnek, méretnövelésnek, egyszerűen fizikai, technikai korlátai vannak, mivel képzeljük el hogy egy 575 tonnás ( Airbus, A 380 ) repülőgépet ahhoz hogy levegőbe tudja emelni a hajtóművei, ehhez közel 127 tonnányi tolóerőre van szükség, akkor a kérdés hogy van e olyan hajtómű, amely képes ennek a hatalmas tolóerőnek a felét előállítani.

www.rolls-royce.com/civil/products/largeaircraft/trent_900/.

General Electric GE90-115B hajtómű

A válasz egyszerű, jelenleg nincs, mert még a jelenlegi csúcstartó a Boeing-777-es számára kifejlesztett 52 tonnás tolóerejű General Electric GE90-115B hajtómű is nem elégséges az A 380 felemeléséhez. A 777-es hajtóműve egyébként tolóerejét és méreteit tekintve is csúcstartó. 3,25 méteres átmérőjével, 7,29 méteres hosszával és több, mint 8 tonnányi tömegével nem csak tolóerejét, de geometriai méreteit tekintve is ez a világ legnagyobb hajtóműve. Ebben a hajtóműátmérőben egyébként elférne egy Embraer törzse, de a 737-es törzsének szélességénél is alig fél méterrel kisebb. Nagyjából még az egyötödével kellene növelni a Ge90-es tolóerejét, hogy két darab szárnyra szerelt hajtómű képes legyen megemelni egy A-380-ast. Mivel a tolóerő és a hatásfok szorosan összefügg a geometriai méretekkel (a tolóerő jelentős része a legnagyobb ármérőjű első, kívülről is jól látható, un. ventilátor, működését tekintve inkább egy csőlégcsavarhoz hasonló fokozaton képződik), ez további átmérő növekedést is jelentene. (www.geaviation.com/engines/commercial/ge90/ge90-115b.html ).

A méret további növelése pedig kérdésessé teszi a felszerelhetőségét az A-380-asra, vagy bármi másra, hacsak nem születik egy ehhez módosított változat – de ez már gyakorlatilag egy új típusú hajtómű fejlesztését jelentene, aminek a kifejlesztése nem valószínű a következő egy-két évtizedben.

A jelenlegi hajtómű fejlesztések csúcsát valószínűleg az A-350-eshez és a Boeing 787-eshez kifejlesztett, Rolls Royce "Trent" és GE hajtóművek jelentik, ám ezek is “megrekednek” a 33-42 tonna közötti tolóerőnél. Sem az Airbus A-350-es ( www.airbus.com/aircraftfamilies/passengeraircraft/a350xwbfamily/ ) sem a Boeing 787-es ( www.boeing.com/boeing/commercial/787family/ ) nem kapott a jelenlegi csúcstartónál nagyobb hajtóműveket. Valószínűleg beállni készül az az egyensúly, amikor a jelenlegi és közeljövőbeli technológiával és működési elvvel nem érdemes ennél nagyobb hajtóművet készíteni – ahogy az bekövetkezett a gőzgépnél, majd a dugattyús motoroknál is, ezek is elérték teljesítményük és az ésszerű fejleszthetőség csúcsát – új elvre volt szükség.

Visszatérve az A-380-ashoz – ha a tolóerőt nézzük, akkor ilyen repülőgép méret esetén nincs más választás, mint a négy hajtóműves elrendezés, ami sajnos fogyasztásban és bonyolultságban (vezérlés, üzemanyag-rendszerek, tartóelemek és azok tömege, stb.) de karbantartásban is egyértelműen drágább mint a két hajtóműves elrendezés.

.png)

Akkor milyen lehetőségek maradtak a fejlesztők kezében, agyában, ha már a méret korlát ( tolóerő korlát ) a belátható időben nem fog változni. A fejlődés nem tolóerőben és méretekben, hanem gazdaságosságban fog tovább folyni. Ugyanezt minél könnyebbre, kisebb fogyasztásúra, környezetbarát technológiákkal előállíthatóra, egyszerűbb karbantarthatóságúra és olcsóbb gyárthatóságúra készíteni – ez sem kis kihívás a következő évtizedekre.

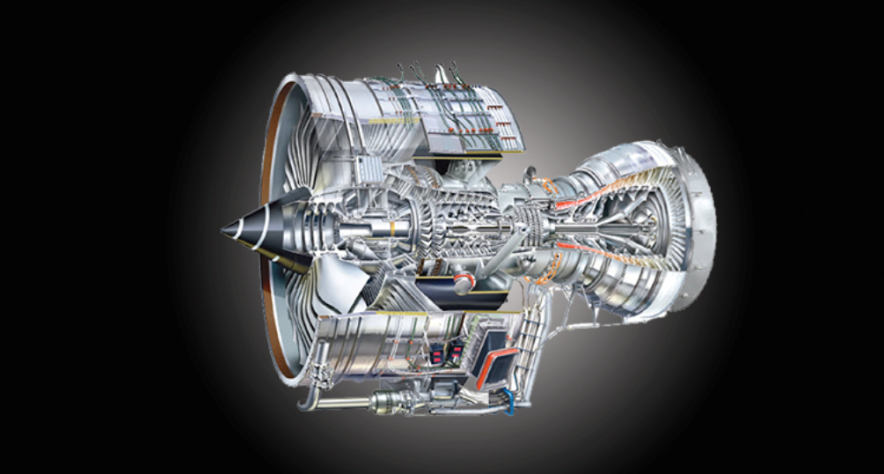

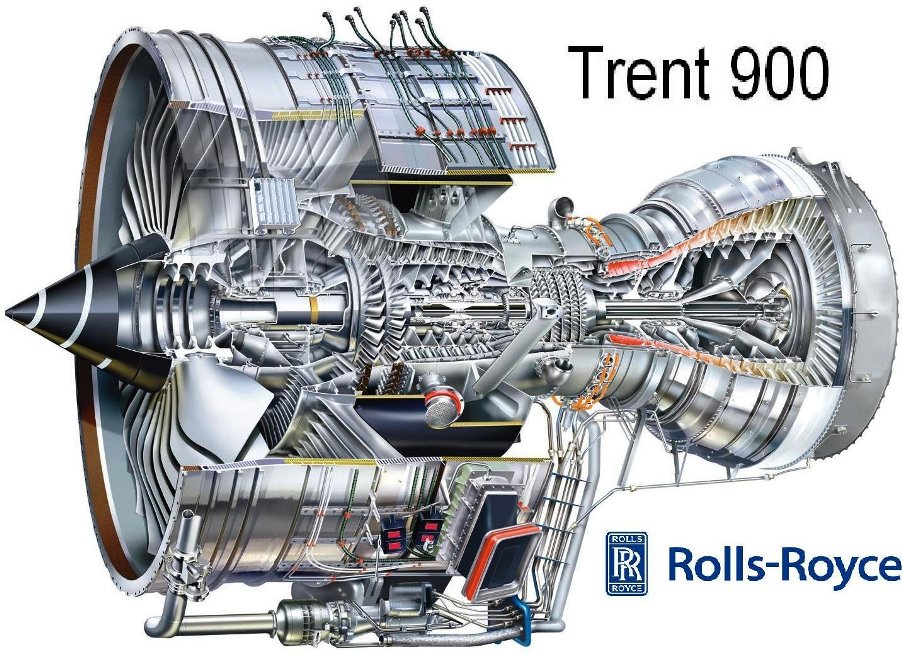

A hajtóművek fejlesztésében az egyik élenjáró óriás a Rolls-Royce, mely létrehozott egy "Trent" elnevezésű hajtómű családot melynél az évek elteltével méretben és szerkezetben is korszerűsítéseket hajtott végre. Nagyon népszerű hajtómű típus a légitársaságok körében, így az A 380-as repülőgépeknél is, ahol csak egyetlen versenytársa van, ez pedig a GP 7000-es tipusú hajtómű, mely a General Electric és Pratt & Whitney közös fejlesztése. A legújabb Trent családok, a Trent 900-as ( Airbus A 380-as számára készült ) és a Trent 1000-es ( Boeing 787 Dreamliner számára készült ).

A Trent 900-as kizárólag az Airbus A380-asra készült, melyben több új technológiát is bevezettek. A ventilátorfokozat lapátjai „hátra vannak nyilazva”, így adott méret és 15 százalékkal kisebb súly mellett nagyobb teljesítményt ad le. Ugyancsak ez az első a Trent sorozatban, amelyik nagynyomású tengelye ellentétes irányban forog a közepes és kisnyomású tengelyhez képest. A hajtómű, mely 310 vagy 320 kN tolóerő leadására képes, nyolc közepes és hat nagynyomású kompresszorral, valamint egy-egy nagy és közepes nyomású, továbbá öt kisnyomású turbinával rendelkezik. A magot a Trent 500-asból emelték át, az égéstere osztott, a hajtómű kétáramúsági foka 8.5-8.7, valamint nyomásviszonya 38 körül mozog.

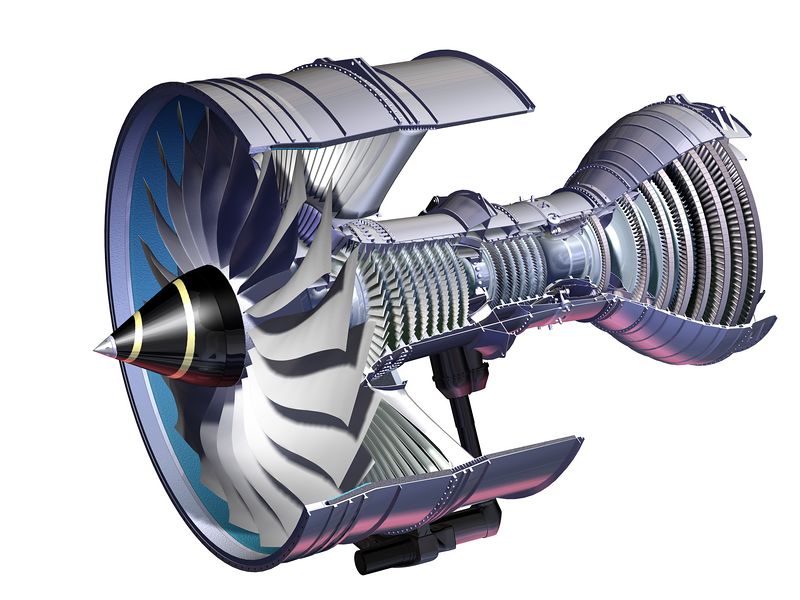

A Trent 1000-es hajtómű, a Boeing legújabb, egyes alkatrészeit főként kompozitokból összeállított repülőgépéhez készült, a General Electric GEnx alternatív felhasználásaként.

Az angol hajtóművet először 2006-ban indították be, majd 2007-ben kapta meg a típusengedélyeket. Az erőforrás eredetileg nem érte el a Boeing által kívánt üzemanyag-fogyasztást, de a Dreamliner program sorozatos késései miatt volt elég idejük javítani a hajtóművön, ám a fejlesztésekkel továbbra sem álltak le.

Rolls Royce Trent 1000 hajtómű

Végül Rolls-Royce Trent 1000-sekkel a szárnyai alatt emelkedett először a levegőbe a Boeing 787-es 2009. december 15-én. Az hajtóműbe sok újdonságot építettek be: a GEnx-el egyetemben ez az első olyan hajtómű, amely egy repülőgéptípusra ugyanolyan csatlakozó felületet kínál, ezzel csökkentve a hajtóművek cseréjének idejét. Ugyancsak először már nincs jelen a hajtómű levegőjének a megcsapolása (az ún. bleed air), ezzel nagyobb teljesítmény és kisebb áramlási veszteséget tudtak elérni. A hátranyilazott ventilátorfokozat mögött egymással ellentétesen forgó közepes és nagynyomású kompresszort találunk, emellett a korábbi gyakorlattal ellentétben a közepes nyomású fokozatról veszik le a segédberendezések hajtását. A karbantartási költségek csökkentése érdekében a korábbiakhoz képest kevesebb alkatrészt használtak fel. Az 5765 kiló gramm súlyú erőforrást nagyjából 30 000 darab alkatrészből rakták össze. A 308-346 kN ( Altípusai szerint ) tolóerővel rendelkező hajtómű nyomásviszonya ( Pressure ratio ) 52:1-hez, magas kétáramúsági foka ( Bypass ratio ) 11:1-hez közelít.

A Trent 1000 típusú hajtómű szerkezeti leírása röviden a következő: Ventilátor fokozat ( Fan blades ): A ventilátorfokozat lapátjai titánium -ból készültek, alakjuk hátranyilazott és nagy húrhosszal rendelkeznek. A lapátok belül üregesek, ennek köszönhetően a súlyuk megközelíti az ugyanekkora kompozit lapátokét. Alakjának köszönhetően a lapátvégek sebessége kisebb a Trent sorozaton korábban alkalmazottakhoz képest, így kisebb a zajszintje is. Mivel a Trent 1000-es ventilátorfokozatának lapátjai jobban megvannak csavarva, így külső tárgyak (pl. madarak) kisebb eséllyel találják el a lapátokat. E mellett a kompresszorba való belépő levegő is jobban “el van dugva” a fő légáramlat elől, így idegen tárgyak egyszerűen túl nehezek ahhoz, hogy a kompresszorba kerüljenek. A tesztek kimutatták, hogy madárral való ütközés esetén a hajtómű teljesítménye mindössze 2 százalékkal csökken a hatóság által maximálisan engedélyezett 25 százalékhoz képest. A kompresszorba beömlő levegő első megvezető lapátjait a közepes nyomású kompresszor nyolcas fokozatától megcsapolt levegővel fűtik, ha szükség van rá, ezzel csökkentve a hajtómű jegesedésének kockázatát. Az kisnyomású forgórész tengelye felszállóteljesítményen 2700 fordulat/perccel pörög, így a 284 centiméter átmérőjű ventillátor fkozat lapátvégei 900 mérföldet tesznek meg óránként, ami több mint a hangsebesség. Közepes nyomású kompresszor ( Intermediate compressor ): A Kawasaki Heavy Industries által gyártott közepes nyomású kompresszorba ugyancsak sok újdonságot építettek be. A lapátokat, melyek titániumból készültek, háromdimenziós tervezőprogrammal alkották meg ás hegesztett titán borítás veszi őket körül. A fejlesztések között szerepel, hogy a segédberendezések meghajtása a hagyományos nagynyomású tengely helyett a közepes nyomású tengelyről történik. Ennek köszönhetően süllyedés közben akár 50 százalékkal kevesebbet fogyaszt a hajtómű, ami rövid távú repülés esetén akár 6 százalékos üzemanyag-megtakarítást eredményez. Ugyancsak emiatt az alapgázi beállítás 30 százalékkal alacsonyabb lett, valamint stabilabbá vált az egész kompresszorszekció működése. Az egyik ok, hogy ezt a megoldást alkalmazták, az a Boeing 787-esben sokkal nagyobb számban használt elektromos berendezések. A korábbi megoldásokkal ellentétben elektromos meghajtású a hidraulika- és fékszivattyú is, valamint a kabin és a jégtelenítő levegője is egy elektromos kompresszortól érkezik a hajtómű kompresszor megcsapolt levegője (bleed air) helyett. Így a Dreamliner generátorai majdnem ötször több áramot termelnek, mint ahogy az a korábbi hasonló méretű gépek esetében volt. Mivel a kabin levegőjét nem a kompresszortól veszik el, így a magrésznek már nem kell annyi levegőt összenyomni, így annak mérete és súlya redukálható lett. Ugyancsak emiatt a hajtómű zajszintje is sokat csökkent. Nagynyomású kompresszor ( High pressure compressor ): A nagynyomású kompresszor hat fokozatból áll. A lapátok titániumból, míg a tárcsák egy RR1000 jelzésű anyagból készültek, ez utóbbi előnye a nagy hő- és korrózióállóság. A tárcsákat egymáshoz dörzshegesztéssel rögzítették. A Trent 900-as sorozattól kezdve a nagynyomású tengely ellentétes irányban forog a közepes és kisnyomású tengelyhez képest, ezzel kisebb lett az áramlási veszteség. Fejlesztettek a lapátok tömítésén is. A nagynyomású tengely fordulatszáma immáron eléri a 13 500 fordulat/percet, a lapátvégek sebessége 1200 mérföld óránként. Égőtér ( Combustion chamber ): A gyűrűs égőtér egyterű, úgynevezett Phase 5 osztott megoldású. Az égéstérbe mindössze 18 befecskendező juttatja be az üzemanyagot. A korábbi Phase 5-ös égőterekhez képest a nagyobb sűrítési viszony mellett is kis mennyiségű nitrogén-oxid keletkezik. Az égőtér elsődleges része igen szegény, valamint a keverék rövid időt tölt el, így csökkentve az égéstermék nitrogén-oxid tartalmát. Az égőtér körüli borítást egy külső tartó falra rögzítették, így a kevesebb levegő szükséges a nikkelötvözet védelmére, így több levegőt lehet felhasználni az égés táplálására, valamint az égéstermék hűtésére. Nagy és közepes nyomású turbina ( High and Intermediate turbine ): A Trent 1000-esben egy-egy fokozatú nagy- és közepesnyomású turbina található. A lapátok titániumból, míg a tárcsa RR1000-es anyagból készültek. A lapátokat és a vezetőfalakat ugyancsak háromdimenziós áramlástervező programmal készítették. A lapátok számát tovább csökkentették, a Trent 1000-ben mindössze 66 nagynyomású turbinalapát található. A turbinát eltömődésvédelemmel látták el. A lapátok belseje úgynevezett „soulble core”-ral van ellátva, ezzel még komplexebb hűtőcsatornákat tudnak létrehozni, így még magasabb lehet az égőtérből kikerülő gázok hőmérséklete. Kisnyomású turbina ( Low pressure turbine ): A hajtóműben hatfokozatú kisnyomású turbina található. A teljes szekció felfüggesztése olyan, hogy a vibrációt csak minimális mértékben adja át a sárkányszerkezetnek, emellett a borítás hűtve is van. A turbina lapátjait a Mitsubishi Heavy Industries, a tárcsát a Industria de Turbo Propulsores gyártja. Hajtómű vezérlése: A hajtómű FADEC (Full Authority Digital Engine Control) berendezését is a Goodrich gyártja. A vezérlőegység a korábbiakhoz képest jóval kisebb és könnyebb lett. A moduláris architektúra lehetővé teszi, hogy könnyű és gyors legyen a meghibásodott alkatrészek cseréje. Ugyancsak ők gyártják a hajtómű fogyasztásmérőjét, mely már elektromosan kalibrálható, így a karbantartása sokkal gyorsabb lett. Emellett a hajtómű vezérlőszoftvere műholdas kapcsolatban áll a repülőgép ACARS rendszerén keresztül a Rolls-Royce központjával, így a meghibásodott, vagy sérült alkatrészeket már azelőtt elküldhetik a szerelő bázisra, mielőtt a repülőgép földet ért volna.

A hajtómű gyártók igyekeznek csökkenteni a hajtóművek üzemanyag fogyasztását, azonban a kerozin világpiaci ára időnként hirtelen megemelkedik. Ez még jobban előtérbe helyezi azt a tevékenységet, hogy a gyárak gyorsan reagáljanak a hajtóművek üzemanyag fogyasztásának csökkentésére. A különféle gyártók más és más utat követnek, illetve ha valamelyik módszer ezek közül beválik, akkor azt nagy előszeretettel "utánozzák le" a másikról. Élen jár a fejlesztésben az amerikai Pratt & Whitney hajtómű gyár is, mely kidolgozott a gázturbinák tervezésénél egy olyan eljárást, amely a jóval hatékonyabb légcsavaros gázturbina elvéhez hasonlít. Ez az új trend a GTF, azaz a "geared turbofan", melynek a lényege, hogy egy áttétel segítségével lecsökkentik a gázturbina fan ( Ventilátor ) fokozatának a fordulatszámát az optimálisra, s ennek eredményeként az egész hajtómű nagyobb hatékonysággal működik, mint az azt meghajtó turbina, illetve maga a fokozat is. Ennek köszönhetően akár 12 %-al is csökken az üzemanyag fogyasztás például a CFM56-os hajtóműhöz képest ( A korábbi "Boeing 737 Classic" típusok alap hajtóműve ) illetve mintegy negyven százalékkal kevesebb az üzemeltetési költség. De ezzel párhuzamosan a zaj- és a káros anyag kibocsátás mértéke is kisebb. Ez a módszer azt is lehetővé teszi, hogy tovább növeljék a ventilátor átmérőjét. Ez a hajtómű típus képezi az Airbus A320-as család, illetve a Boeing B 737NG repülőgépeinek az alap hajtómű készletét.

Egyre nagyobb mértékben alkalmaznak a gyártók kompozit anyagokat a hajtóművekben. Ennek köszönhetően jelentősen csökken a szerkezetek súlya, ami közvetve szintén üzemanyag.megtakarítást eredményez, illetve hosszabb is lesz az élettartamuk a hajtóműveknek az új, erősebb anyagok alkalmazásának köszönhetően. Ez szintén költség csökkentő tényező. További szakmai újítás a "wide chord fan", azaz a szélesebb lapátok alkalmazásának az elterjedése, ami azt jelenti, hogy nagyobb húrhosszú lapátokat építenek be. Ennek köszönhetően kevesebb lapátra van szükség a fokozatokban, s emiatt szintén csökken a súly, illetve a kevesebb lapát miatt kisebb energia kell a levegő átáramoltatására. Az így felszabaduló többletenergiát szintén a meghajtásra lehet fordítani. Ez is csökkenti az üzemanyag fogyasztást.

Nagyobb húrhosszú ventillátor lapátok, "Wide-chord fan blads"

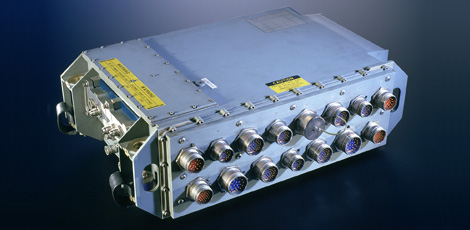

Fejlesztik a hajtóműveket gyártó cégek a gázturbinát vezérlő szoftvereket ( FADEC - Full authority digital engine control ), vagy az a kohászati eljárás, amelynek révén egyetlen "kristályból" hozzák létre a turbinalapátot. Ez még erősebbé, jobb minőségűvé teszi a szerkezetet, s ez is ugyanolyan előnyökkel jár, mint a már említett újdonságok. Ma már a légitársaságok online módon figyelik a repülőgépek hajtóműveinek a működését, illetve folyamatosan diagnosztizálják az adatokat. Ez sokat segit az üzemeltetési trendek megállapításában, s ennek révén jobban fel lehet készülni a karbantartási, javítási feladatokra. Ezenfelül nagyban csökkenti a fogyasztást és növeli a sugárhajtóművek élettartamát, ha felszálláskor nem teljes gázzal emelkednek fel a gépek, hanem csak a súly-, az időjárási és a repülőtéri viszonyoknak megfelelően kiszámított minimálisan szükséges tolóerővel. Nagyobb flottával rendelkező légitársaságoknál szokás az, hogy a gépcsaládon belül cserélgetik a hajtóműveket, ami hosszú távon üzemanyag megtakarítást eredményez.

FADEC , hajtómű vezérlő rendszer